-

C型数控液压机 浙江上海单柱数控液压机[2020/6/30]

-

压铸件整形油压机 铝制品压铸件整形机[2022/1/5]

-

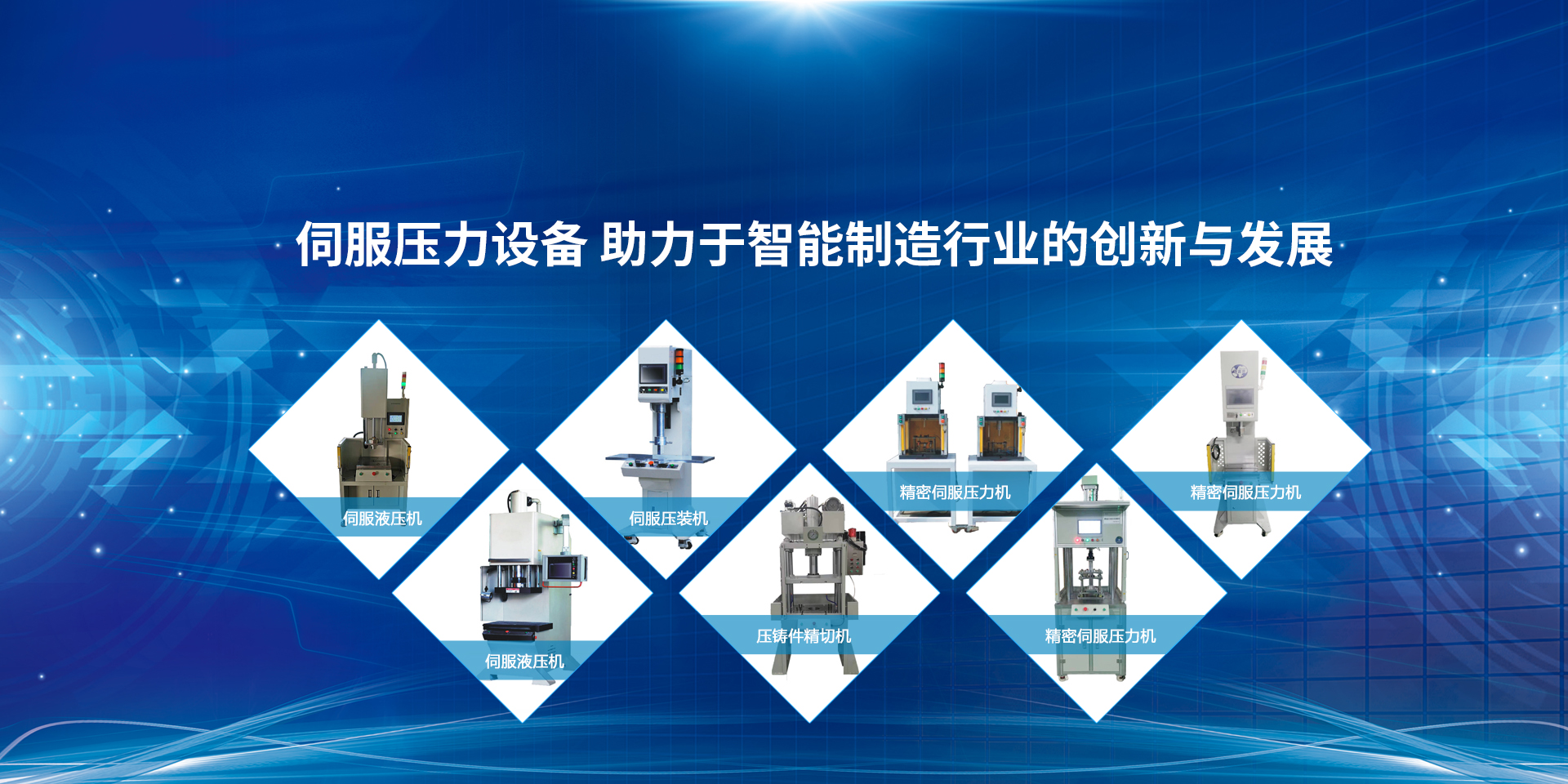

电子伺服压力机 电子压力机[2020/4/16]

-

油压切边机技术参数-油压切边机型号介绍[2020/9/27]

-

减震器伺服压力机--衬套伺服压力机--数控伺服压力机[2020/10/22]

宁波鑫弘力智能装备有限公司

杨经理:13566090246

邓经理:18058280344

电话:0574-62265728

传真 0574-62265729

地址:浙江余姚市朗霞街道欣朗路98号

应用:

1、汽车行业:发动机组件压装(缸盖,缸套,油封等),转向器组件压装(齿轮,销轴等),传动轴组件压装,齿轮箱组件压装,刹车盘组件压装等。

2、电机行业:微电机组件压装(主轴,壳体等),电机组件压装(轴承,主轴等)。

3、电子行业:线路板组件压装(插件等),电子零部件压装。

4、家电行业:家电配件压装,家电配件铆接等。

5、机械行业:机械零部件压装,自动化组线,易损件寿命测试等。

6、其他行业:其他需要精密数控压装位移与压装力的场合。

伺服压力机作为一个新型的机电一体化产品以省能源,低噪音,环境好,低维护成本,优异的控制性和稳定性,得到越来越多的企业青睐和认可。尤其是在当今重视能源和环境的前提下,应用伺服压力机取代液压和气动压装机是未来发展的趋势。

伺服压力机:

伺服压力机其工作原理是由伺服电机驱动高精度滚珠丝杆进行精密压力装配作业,能够在压力装配作用中实现压装力与压入深度的全过程闭环控制,从而实现在线质量管理的精密压装。

一、特点:

1、实现精确压力和位移全闭环控制的高精度特性是其它类型压力机所不能比拟的。

2、相比传统气动,液压压力机,节能效果达80%以上,且更加环保,安全,能满足无尘车间内设备使用要求。

3、压装力与位移全过程曲线图可以显示在液晶显示触摸屏上,全过程控制可以再作业进行中的任意阶段自动判定产品是否合格,100%实施去除不良品,从而实现在线质量管理。

4、压装力,压入深度,压装深度,保压时间等全部可以在操作面板上进行数值输入,界面友好,操作简单。

5、可自行定制,存储,调用压装程序100套,三种压装模式可供选择,满足你不同的工序需求。

6、通过USB接口,可以将压装数据存贮在闪存盘中,保证产品加工数据的可追溯性,便于生产质量控制管理。

7、由于机器本身就具有精确的压力和位移控制功能,所以不需要另外在工装上加硬限位。加工不同规格产品时只需调用不同压装程序,因此可以轻松地实现一机多用和柔韧组线。

二、功能:

1、位移重复精度0.01mm。

2、压力重复精度1%F.S。

3、单冲程六段速精密压装。

4、在线压装质量判定。

5、压装过程曲线显示。

6、三重压装模式供选择。

7、100套压装程序可设定。

8、压装数据贮存与提取。

三、单冲程六段速:

快进:快速接近工件

探测:从空载到载车检测

压装:工件压入

缓冲:压装终止前减速

保压:压装终止位停留

返回:快速返回工作原点

四、七种压装模式可在程序设定时选择:

1、恒定压装速度,设定精确位置停止

2、恒定压装速度,设定精确压力停止

3、恒定压装速度,设定精确位移停止

4、恒定压装速度,I/O触发停止

5、压力/位移,两段式模式

6、压力/压力,两段式模式

7、压力/位置,两段式模式

五、优势:

1、该设备采用单柱式结构伺服马达驱动滚珠丝杆运动,触摸电子屏显示。

2、实时压装曲线显示与存储功能,实现NG产品0%。

3、高精度位移与力,位移精度可达0.01mm,力精度误差±0.5%。

4、可设定100套压装程序,实现一机多用。

5、节能效果达80%以上,且更加环保、安全,能满足无尘车间内设备使用要求。

六、应用:

1、汽车行业:发动机组件压装(缸盖,缸套,油封等),转向器组件压装(齿轮,销轴等),传动轴组件压装,齿轮箱组件压装,刹车盘组件压装等。

2、电机行业:微电机组件压装(主轴,壳体等),电机组件压装(轴承,主轴等)。

3、电子行业:线路板组件压装(插件等),电子零部件压装。

4、家电行业:家电配件压装,家电配件铆接等。

5、机械行业:机械零部件压装,自动化组线,易损件寿命测试等。

6、其他行业:其他需要精密数控压装位移与压装力的场合。

伺服压力机作为一个新型的机电一体化产品以省能源,低噪音,环境好,低维护成本,优异的控制性和稳定性,得到越来越多的企业青睐和认可。尤其是在当今重视能源和环境的前提下,应用伺服压力机取代液压和气动压装机是未来发展的趋势。